Point de fusion de l'aluminium révélé : des informations surprenantes d'experts

Apr 16, 2025

Les propriétés uniques de l'aluminium en font un élément incontournable dans des secteurs allant de l'aérospatiale à l'électronique. Mais vous êtes-vous déjà demandé pourquoi il est si crucial de connaître son point de fusion ? Ce point, situé à environ 660 °C (1 220 °F) à l'état pur, joue un rôle essentiel dans la détermination de son utilisation dans diverses applications. Que ce soit pour le moulage, le soudage ou le formage, la connaissance de cette température aide les ingénieurs et les concepteurs à prendre des décisions éclairées quant au choix des matériaux et aux techniques de transformation.

Cet article vise à démystifier le point de fusion de l'aluminium en clarifiant les concepts fondamentaux et en explorant comment différents alliages modifient cette propriété essentielle. Nous approfondirons la science des changements de phase de l'aluminium et expliquerons comment la composition des alliages et les impuretés peuvent modifier son point de fusion. De plus, nous présenterons les meilleures pratiques pour garantir la sécurité et l'efficacité lors de la manipulation de ce métal polyvalent. À la fin de cet article, vous comprendrez parfaitement pourquoi le point de fusion de l'aluminium est un facteur clé dans les applications industrielles et quotidiennes.

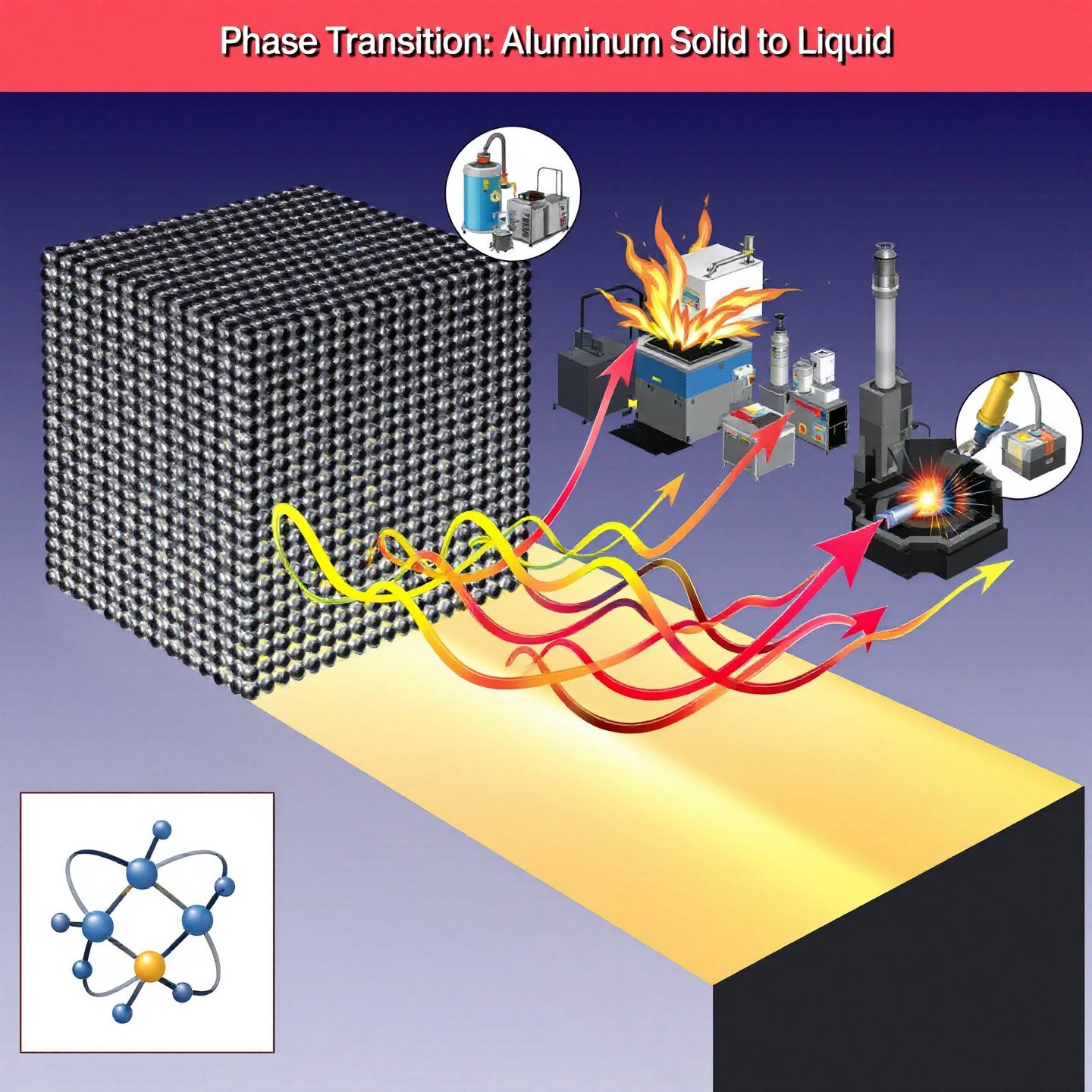

Quand on pense au point de fusion de l'aluminium, on peut se demander : « Pourquoi cette température est-elle si importante ? » À environ 660 °C (1 220 °F), le point de fusion de l'aluminium n'est pas qu'un simple chiffre ; c'est une porte d'entrée pour comprendre le comportement du métal dans divers procédés industriels. Imaginez travailler avec un matériau qui passe parfaitement de l'état solide à l'état liquide, ouvrant ainsi des possibilités infinies de fabrication et de recyclage.

Le point de fusion de l'aluminium est essentiel à ses applications en raison de sa température relativement basse par rapport à d'autres métaux comme le fer et le cuivre. Ce point de fusion plus bas permet un traitement économe en énergie, ce qui fait de l'aluminium un matériau de prédilection pour les industries axées sur le développement durable et la rentabilité. Par exemple, dans le domaine du recyclage, la capacité de l'aluminium à fondre à des températures plus basses permet de réduire les besoins en énergie, ce qui est avantageux tant sur le plan économique qu'environnemental.

D'un point de vue métallurgique, le point de fusion reflète la structure atomique et les liaisons au sein du métal. Les atomes de l'aluminium sont disposés selon un réseau cubique à faces centrées, ce qui contribue à sa combinaison unique de légèreté, de résistance et de ductilité. Cette structure influence non seulement son point de fusion, mais aussi sa capacité à résister à la corrosion et à maintenir son intégrité dans diverses conditions.

La compréhension de ces principes est essentielle pour les industries qui dépendent de la polyvalence de l'aluminium. Que ce soit dans l'aéronautique, où la réduction du poids est primordiale, ou dans l'électronique, où la conductivité thermique est essentielle, le point de fusion de l'aluminium constitue la base de l'innovation et de l'efficacité. En approfondissant notre exploration, vous constaterez comment cette propriété fondamentale interagit avec la composition des alliages et d'autres facteurs pour adapter les performances de l'aluminium à des applications spécifiques.

Pour comprendre le point de fusion de l'aluminium, les unités de mesure – Celsius et Fahrenheit – jouent un rôle crucial. Dans le contexte scientifique, les températures sont souvent exprimées en Celsius, où le point de fusion de l'aluminium est d'environ 660 °C. Cependant, aux États-Unis, le Fahrenheit est plus couramment utilisé, l'aluminium fondant à environ 1 220 °F. Cette dualité de mesure peut parfois prêter à confusion, notamment lorsqu'on compare l'aluminium à d'autres métaux.

Pour mettre cela en perspective, comparons le point de fusion de l'aluminium à celui d'autres métaux couramment utilisés. Par exemple, le cuivre fond à environ 1 084 °C (1 983 °F), tandis que le point de fusion du fer est nettement plus élevé, compris entre 1 204 °C et 1 538 °C (2 200 °F et 2 800 °F). Cette comparaison met en évidence le point de fusion relativement bas de l'aluminium, un atout pour les procédés moins énergivores, comme le recyclage et la coulée.

Mais qu'en est-il des conditions extrêmes ? Si le point de fusion est un facteur critique, le point d'ébullition de l'aluminium est également important dans les scénarios à haute température. L'aluminium bout à environ 2 519 °C (4 566 °F). Bien qu'atteindre cette température soit rare dans les applications industrielles classiques, la compréhension des points de fusion et d'ébullition est essentielle pour les procédés impliquant une exposition thermique importante, comme l'ingénierie aérospatiale ou les techniques de fabrication avancées.

La compréhension de ces mesures permet non seulement de sélectionner le matériau adapté à une application spécifique, mais aussi de garantir l'efficacité et la sécurité des procédés impliquant une exposition thermique. En approfondissant l'analyse des facteurs influençant les changements de phase de l'aluminium, vous découvrirez comment ces repères de température guident les pratiques et les innovations industrielles.

Lorsqu'on étudie le point de fusion de l'aluminium, il est essentiel de comprendre que divers facteurs peuvent influencer cette propriété apparemment simple. Imaginez que vous travaillez avec de l'aluminium dans un environnement de coulée ; la pureté de l'aluminium, la présence d'éléments d'alliage et la vitesse de chauffage et de refroidissement peuvent tous modifier considérablement le comportement à la fusion. Examinons ces facteurs plus en détail.

L'un des principaux facteurs influençant le point de fusion de l'aluminium est sa composition. L'aluminium pur fond à environ 660 °C (1 220 °F), mais lorsqu'il est allié à des éléments comme le cuivre, le magnésium ou le silicium, son point de fusion peut se modifier. Par exemple, l'ajout de cuivre peut abaisser le point de fusion, améliorant ainsi la résistance et la dureté du matériau. Cependant, des impuretés comme le fer ou le silicium peuvent également abaisser le point de fusion, affectant ainsi la ductilité et la résistance à la corrosion de l'aluminium. (source)

Un autre facteur critique est la vitesse de chauffage ou de refroidissement de l'aluminium. Un chauffage rapide peut empêcher le métal d'atteindre une température uniforme, ce qui peut entraîner une fusion irrégulière et des faiblesses structurelles potentielles. À l'inverse, un refroidissement contrôlé, comme dans des procédés comme le recuit, peut contribuer à obtenir la structure granulaire souhaitée, améliorant ainsi les propriétés mécaniques du produit final. Ceci est particulièrement important dans les applications où précision et résistance sont primordiales.

L'environnement de traitement de l'aluminium joue également un rôle important. En fonderie, par exemple, le type de four utilisé, la température ambiante et même l'humidité peuvent influencer la fusion et la solidification de l'aluminium. Les fours à haute température sont généralement utilisés pour garantir une fusion uniforme du métal, garantissant ainsi une qualité constante du produit final coulé. De plus, la présence d'oxygène peut entraîner une oxydation, qui non seulement affecte la fusion, mais peut également compromettre l'intégrité de l'aluminium.

La compréhension de ces facteurs est essentielle pour quiconque travaille l'aluminium, car ils peuvent avoir un impact significatif sur l'efficacité et la sécurité des procédés industriels. En prenant en compte ces variables, vous pouvez optimiser les propriétés de l'aluminium pour des applications spécifiques, garantissant ainsi que le matériau se comporte comme prévu dans diverses conditions. Nous approfondirons ensuite l'influence de ces facteurs sur des alliages spécifiques comme l'aluminium 6061 et 7075, en fournissant des informations sur leurs comportements de fusion uniques.

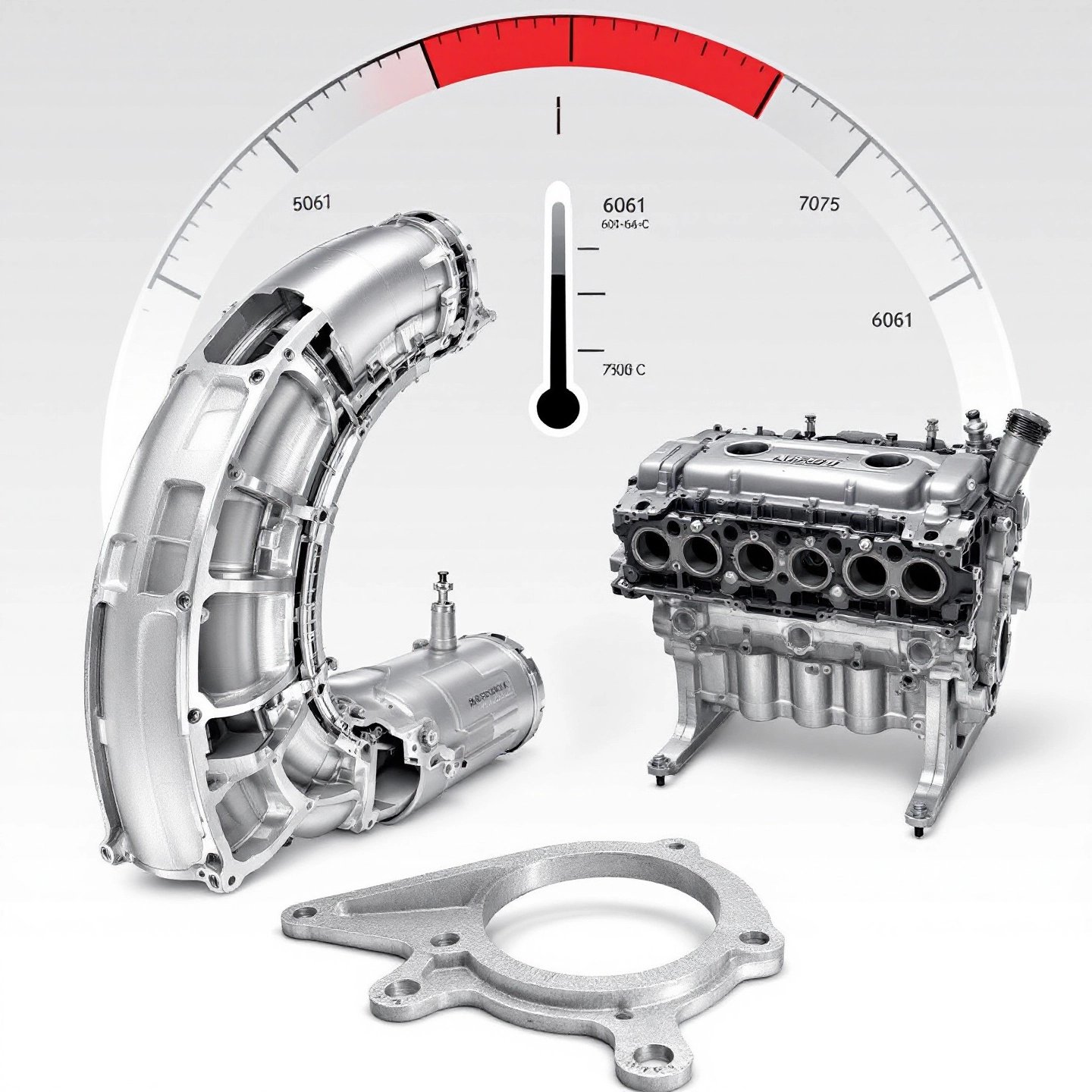

Lorsqu'il s'agit de comprendre le point de fusion de alliages d'aluminiumDeux des alliages les plus fréquemment évoqués sont le 6061 et le 7075. Ces alliages sont largement utilisés dans diverses industries en raison de leurs propriétés et de leurs performances uniques. Mais comment leurs points de fusion se comparent-ils, et pourquoi est-ce important ?

Le point de fusion de l'aluminium 6061 se situe généralement entre 582 °C et 652 °C (1 080 °F et 1 205 °F). Cette plage dépend de la composition de l'alliage, qui comprend des éléments tels que le magnésium et le silicium. Ces éléments améliorent non seulement la résistance mécanique et la résistance à la corrosion de l'alliage, mais influencent également son comportement à la fusion. Par exemple, la présence de magnésium peut légèrement abaisser le point de fusion tout en améliorant les propriétés mécaniques. L'état T6, un procédé de traitement thermique, optimise encore la résistance mécanique de l'alliage sans modifier significativement sa plage de fusion. (source)

En revanche, le point de fusion de l'aluminium 7075 varie de 477 °C à 635 °C (890 °F à 1175 °F). Cet alliage est réputé pour sa grande résistance, ce qui le rend idéal pour les applications nécessitant des composants structurels robustes. L'ajout de zinc et de cuivre à l'aluminium 7075 augmente sa résistance, mais influence également sa plage de fusion. L'état T6, similaire à celui du 6061, améliore les performances de l'alliage en optimisant sa dureté et sa résistance à la fissuration par corrosion sous contrainte. (source)

Les alliages d'aluminium 6061 et 7075 illustrent comment des éléments d'alliage et des procédés de revenu spécifiques peuvent modifier subtilement les points de fusion. Ces modifications sont essentielles pour adapter les alliages à des applications spécifiques, que ce soit dans l'aéronautique, l'automobile ou la construction. Comprendre ces nuances permet aux fabricants de sélectionner l'alliage le mieux adapté à leurs besoins, garantissant ainsi des performances et une sécurité optimales.

Au fur et à mesure que nous poursuivons, nous explorerons une gamme plus large d’alliages d’aluminium, en examinant comment leurs compositions uniques influencent davantage le comportement de fusion et les propriétés mécaniques.

Lorsqu'on s'intéresse au point de fusion des alliages d'aluminium, il est essentiel de comprendre que ces alliages offrent une gamme variée de propriétés, au-delà de celles de l'aluminium pur. Les ingénieurs et les fabricants choisissent souvent des alliages d'aluminium spécifiques pour obtenir les caractéristiques souhaitées, telles qu'une résistance mécanique accrue, une résistance à la corrosion ou une stabilité thermique. Mais comment ces choix affectent-ils le point de fusion des alliages d'aluminium ?

Les alliages d'aluminium sont classés en différentes familles, chacune possédant des propriétés uniques. Les séries 5xxx, 6xxx et 7xxx comptent parmi les plus remarquables. Ces séries se distinguent par leurs principaux éléments d'alliage, qui influencent considérablement leurs points de fusion et leurs propriétés mécaniques.

Le point de fusion des alliages d'aluminium n'est pas une valeur fixe, mais plutôt une plage qui dépend des éléments d'alliage spécifiques et de leurs concentrations. Par exemple, la présence de cuivre dans la série 2xxx peut abaisser le point de fusion tout en améliorant la résistance et la dureté. De même, le silicium dans la série 4xxx peut abaisser le point de fusion, rendant ces alliages adaptés aux applications de soudage et de brasage.

La composition de chaque alliage est soigneusement sélectionnée afin d'adapter ses propriétés à des applications spécifiques. Par exemple, la série 3xxx, dont le manganèse est le principal élément d'alliage, offre une bonne résistance à la corrosion et une résistance mécanique modérée, ce qui la rend idéale pour les canettes et les équipements chimiques.

La compréhension du point de fusion des alliages d'aluminium est essentielle pour garantir la fiabilité du matériau sélectionné dans les conditions prévues. Par exemple, l'utilisation d'un alliage de la série 7xxx dans un environnement dont les températures dépassent sa plage de fusion pourrait entraîner une défaillance structurelle. Par conséquent, la connaissance du comportement à la fusion de ces alliages est essentielle pour concevoir des composants conformes aux normes de sécurité et de performance.

À mesure que nous explorons le monde des alliages d'aluminium, il apparaît clairement que chaque composition présente des avantages et des défis uniques. En comprenant ces nuances, les ingénieurs peuvent prendre des décisions éclairées pour optimiser l'utilisation de l'aluminium dans diverses applications industrielles. Dans la section suivante, nous nous pencherons sur les produits du quotidien et sur l'impact de leurs formulations spécifiques sur leurs points de fusion.

Dans notre quotidien, l'aluminium est un matériau omniprésent, présent dans des produits allant du papier aluminium aux canettes. Mais vous êtes-vous déjà interrogé sur le point de fusion de ces objets du quotidien, comme le papier aluminium et les canettes ? Comprendre leur point de fusion peut être étonnamment instructif, surtout si vous êtes bricoleur ou curieux du recyclage.

Le papier d'aluminium, indispensable dans la plupart des cuisines, partage le même point de fusion que l'aluminium pur, soit environ 660 °C (1 220 °F). En effet, il est fabriqué à partir d'aluminium relativement pur et sa finesse n'affecte pas son point de fusion. Cependant, en pratique, vous constaterez qu'il ne fond pas dans un four domestique standard, dont la température ne dépasse généralement pas 260 °C (500 °F). Cette propriété le rend idéal pour la cuisine et la pâtisserie, où il résiste à des températures élevées sans fondre. (source)

Les canettes en aluminium, en revanche, sont légèrement plus complexes. Bien qu'elles fondent également à environ 660 °C (1 220 °F), la présence d'un fin revêtement plastique et d'autres additifs peut influencer leur comportement à la fusion. Ces revêtements sont souvent utilisés pour protéger la canette de la corrosion et son contenu. Lors du recyclage des canettes en aluminium, ces revêtements brûlent, permettant ainsi la fusion de l'aluminium et sa réutilisation. Ce procédé est économe en énergie, n'utilisant qu'environ 5 % de l'énergie nécessaire à la production d'aluminium neuf à partir de minerai brut. Par conséquent, le recyclage des canettes en aluminium est non seulement écologique, mais aussi économiquement avantageux. (source)

En observant ces objets du quotidien, vous comprendrez l'importance cruciale du point de fusion de l'aluminium pour leur fonctionnalité et leur recyclabilité. Que vous bricoliez ou participiez à des projets de recyclage, comprendre ces points de fusion peut vous aider à prendre des décisions éclairées quant à leur manipulation et leur réutilisation. produits en aluminiumAu fur et à mesure que nous poursuivons, nous explorerons des applications de l’aluminium plus spécialisées, offrant ainsi de meilleures perspectives sur le rôle de ce métal polyvalent dans notre vie quotidienne.

Quand il s'agit de spécialisation applications de l'aluminiumLa compréhension du point de fusion de l'aluminium moulé et du bronze d'aluminium est essentielle pour obtenir les résultats escomptés en matière de fabrication et de performance des produits. Ces métaux sont souvent utilisés dans des contextes où des propriétés mécaniques spécifiques sont requises, et leur point de fusion joue un rôle essentiel dans la détermination de leur adéquation à diverses applications.

L'aluminium moulé fond généralement à une température comprise entre 570 °C et 660 °C (1 058 °F et 1 220 °F). Cette plage de température est influencée par les éléments d'alliage présents, conçus pour améliorer des propriétés spécifiques telles que la résistance, la ductilité et la résistance à la corrosion. L'aluminium moulé est très répandu dans les industries automobile et aérospatiale, où la réduction de poids est essentielle, mais où le maintien de l'intégrité structurelle est un impératif. Son point de fusion relativement bas permet des procédés de coulée économes en énergie, ce qui en fait un choix économique pour la production en grande série. (source)

Le bronze d'aluminium, quant à lui, a un point de fusion plus élevé, généralement compris entre 1 027 °C et 1 038 °C (1 881 °F et 1 900 °F). Cet alliage est reconnu pour sa robustesse et sa résistance à la corrosion exceptionnelles, notamment en milieu marin. L'ajout d'aluminium au bronze augmente sa dureté et sa résistance à la traction tout en maintenant un point de fusion relativement élevé, ce qui le rend idéal pour les applications exigeant durabilité et résistance à l'usure. Le bronze d'aluminium est souvent utilisé dans la quincaillerie, les bagues et les roulements marins, où sa capacité à résister aux conditions difficiles est inestimable. (source)

Chez Sunmay Aluminium, notre expertise en fabrication alliages d'aluminium de haute qualité repose sur la précision et l'innovation. Grâce à des presses d'extrusion de pointe et à des installations d'emboutissage de pointe, nous garantissons que nos produits répondent aux normes les plus strictes exigées par les industries du monde entier. Notre engagement envers l'excellence se reflète dans notre gamme complète de traitements de surface, notamment l'anodisation et le thermolaquage, qui améliorent l'esthétique et la durabilité de nos produits. En nous concentrant sur les besoins spécifiques de nos clients, nous proposons des solutions qui non seulement répondent aux attentes, mais les dépassent, garantissant ainsi des performances optimales de nos produits en aluminium dans leurs applications prévues. Pour plus d'informations, consultez le site Sunmay Aluminium.

Comprendre les points de fusion de l'aluminium moulé et du bronze d'aluminium est essentiel pour sélectionner les matériaux les plus adaptés à des applications spécifiques. À mesure que nous explorons le monde de l'aluminium, ces connaissances nous permettent de mieux comprendre sa polyvalence et les innovations qui favorisent son utilisation dans divers secteurs.

Lorsqu'il s'agit de contrôler le point de fusion de l'aluminium, la sécurité est primordiale. Les températures élevées impliquées dans la fusion de l'aluminium nécessitent des protocoles de sécurité stricts pour protéger les travailleurs et les installations. Examinons les aspects critiques de la sécurité, en mettant l'accent sur les équipements de protection individuelle (EPI), une ventilation adéquate et les outils de surveillance de la température.

Assurer la sécurité des travailleurs commence par le choix du bon EPI. Selon Le groupe SchaeferLes vêtements de protection doivent résister à l'inflammation et à la chaleur. Les travailleurs doivent porter des lunettes de sécurité industrielles avec protections latérales, des gants résistants à la chaleur et des vêtements ignifuges pour éviter les blessures par projection de métal en fusion. Le port de bottes de sécurité sans lacets est recommandé pour éviter de capturer le métal en fusion et peut être rapidement retiré en cas d'urgence.

Une ventilation adéquate lors des opérations de fusion est essentielle pour prévenir l'accumulation de gaz nocifs et réduire le risque de stress thermique. Les installations doivent être équipées de systèmes d'extraction pour évacuer les fumées et préserver la qualité de l'air. De plus, l'utilisation d'outils de surveillance de la température garantit une fusion optimale de l'aluminium, évitant ainsi la surchauffe et l'oxydation. Des contrôles et un entretien réguliers de ces systèmes sont essentiels pour garantir leur efficacité.

L'oxydation est un problème fréquent lors de la fusion de l'aluminium. Pour minimiser les pertes par oxydation, Machine4Aluminium suggère de réduire la surface du bain de fusion et d'accélérer le processus de chauffage. Pour ce faire, il est possible d'utiliser des fours à haut rendement et de contrôler la température du four afin d'éviter une surchauffe. L'application d'un flux en surface peut également contribuer à réduire l'oxydation en créant une barrière protectrice.

En mettant en œuvre ces mesures de sécurité et ces bonnes pratiques, les industries peuvent garantir l'efficacité de leurs opérations de fusion de l'aluminium, ainsi que la sécurité des travailleurs et de l'environnement. Au terme de notre exploration des propriétés de fusion de l'aluminium, il apparaît clairement que la compréhension et le respect de ces protocoles de sécurité sont aussi cruciaux que les principes métallurgiques eux-mêmes.

Comprendre le point de fusion de l'aluminium est plus qu'un simple détail technique : c'est la clé de voûte de processus de fabrication, de prototypage et de recyclage efficaces. Le point de fusion, d'environ 660 °C (1 220 °F) pour l'aluminium pur, sert de référence aux industries qui utilisent ce métal polyvalent. En connaissant cette température critique, les fabricants peuvent optimiser leurs procédés, réduire leur consommation d'énergie et améliorer la qualité de leurs produits.

En prototypage, la capacité à prédire le comportement de l'aluminium sous l'effet de la chaleur permet aux ingénieurs de concevoir des composants à la fois innovants et fiables. Cette anticipation est cruciale dans des secteurs comme l'aéronautique et l'automobile, où la précision et la performance sont essentielles. De même, dans le recyclage, la compréhension du point de fusion de l'aluminium facilite la récupération efficace de cette ressource précieuse, contribuant ainsi à des pratiques durables et à des économies de coûts.

De plus, le choix du bon alliage d'aluminium est primordial. Chaque alliage, du 6061 au 7075, offre des avantages distincts adaptés à des applications spécifiques. Un choix judicieux de la composition de l'alliage peut améliorer la résistance mécanique, la résistance à la corrosion et les propriétés thermiques, garantissant ainsi que le produit final répond aux spécifications souhaitées. Ce processus de sélection souligne l'importance de l'expertise métallurgique et d'une planification stratégique pour obtenir des résultats optimaux.

En conclusion, le point de fusion de l'aluminium est un facteur essentiel qui influence un large éventail d'applications industrielles. En exploitant ces connaissances, les industries peuvent exploiter tout le potentiel de l'aluminium et stimuler l'innovation et l'efficacité de leurs opérations. Lorsque vous envisagez votre prochain projet, n'oubliez pas qu'une bonne compréhension et une bonne application des propriétés de fusion de l'aluminium peuvent être la clé d'une performance et d'une durabilité exceptionnelles.

L'aluminium est difficile à fondre en raison de son oxydation rapide à haute température, qui forme une couche protectrice d'oxyde d'aluminium. Cette couche a un point de fusion élevé, ce qui complique le processus de fusion sans équipement et techniques appropriés.

Une cuisinière à gaz peut atteindre le point de fusion de l'aluminium, environ 660 °C (1 220 °F), mais nécessite un récipient résistant à la chaleur et une ventilation adéquate pour éviter les fumées toxiques.

Les éléments d'alliage comme le magnésium, le silicium et le zinc peuvent modifier le point de fusion de l'aluminium, améliorant ainsi ses propriétés telles que la résistance et la résistance à la corrosion, mais peuvent abaisser ou augmenter le point de fusion en fonction de la composition.

Les alliages d'aluminium présentent généralement une plage de points de fusion déterminée par l'ajout d'éléments. Par exemple, les alliages 6061 et 7075 ont des points de fusion plus bas que l'aluminium pur, offrant des propriétés adaptées à des applications spécifiques.

Utilisez un équipement de protection individuelle, assurez une ventilation adéquate et utilisez des outils de surveillance de la température pour prévenir les accidents et gérer l’oxydation pendant la fusion de l’aluminium.

Whatsapp : +8617366266559

E-mail : sales@sunmayalu.com

Tél : +86 -17366266559

Hi! Click one of our members below to chat on